POWMIX Project

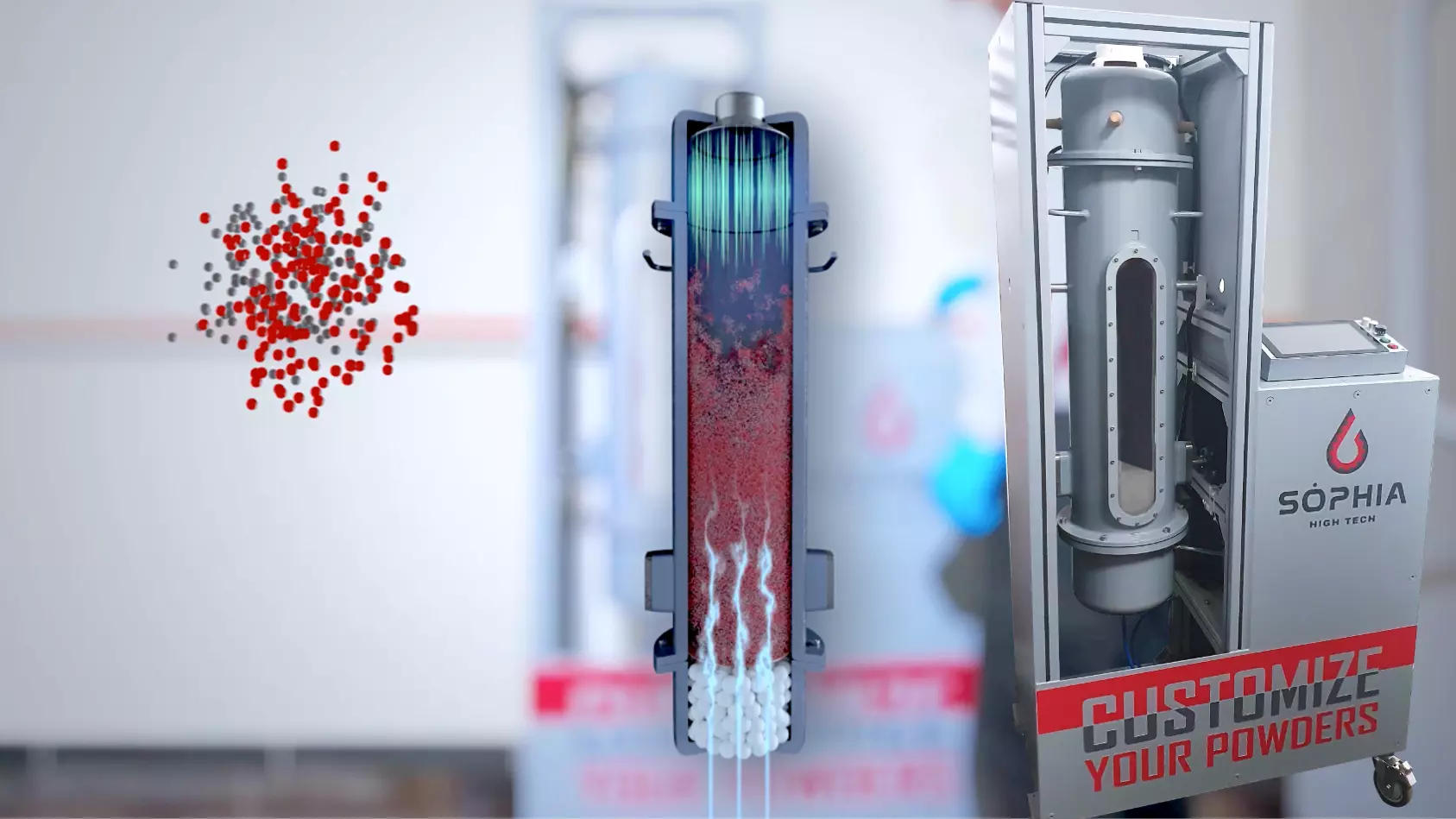

POWMIX è un processo per realizzare polveri personalizzate, per la produzione additiva, mediante miscelazione avanzata. SOPHIA ha progettato, sviluppato, realizzato, testato e qualificato un impianto per garantire una miscelazione completa ed uniforme.

Il sistema si basa sull’utilizzo di letti fluidi assistiti da campi acustici.

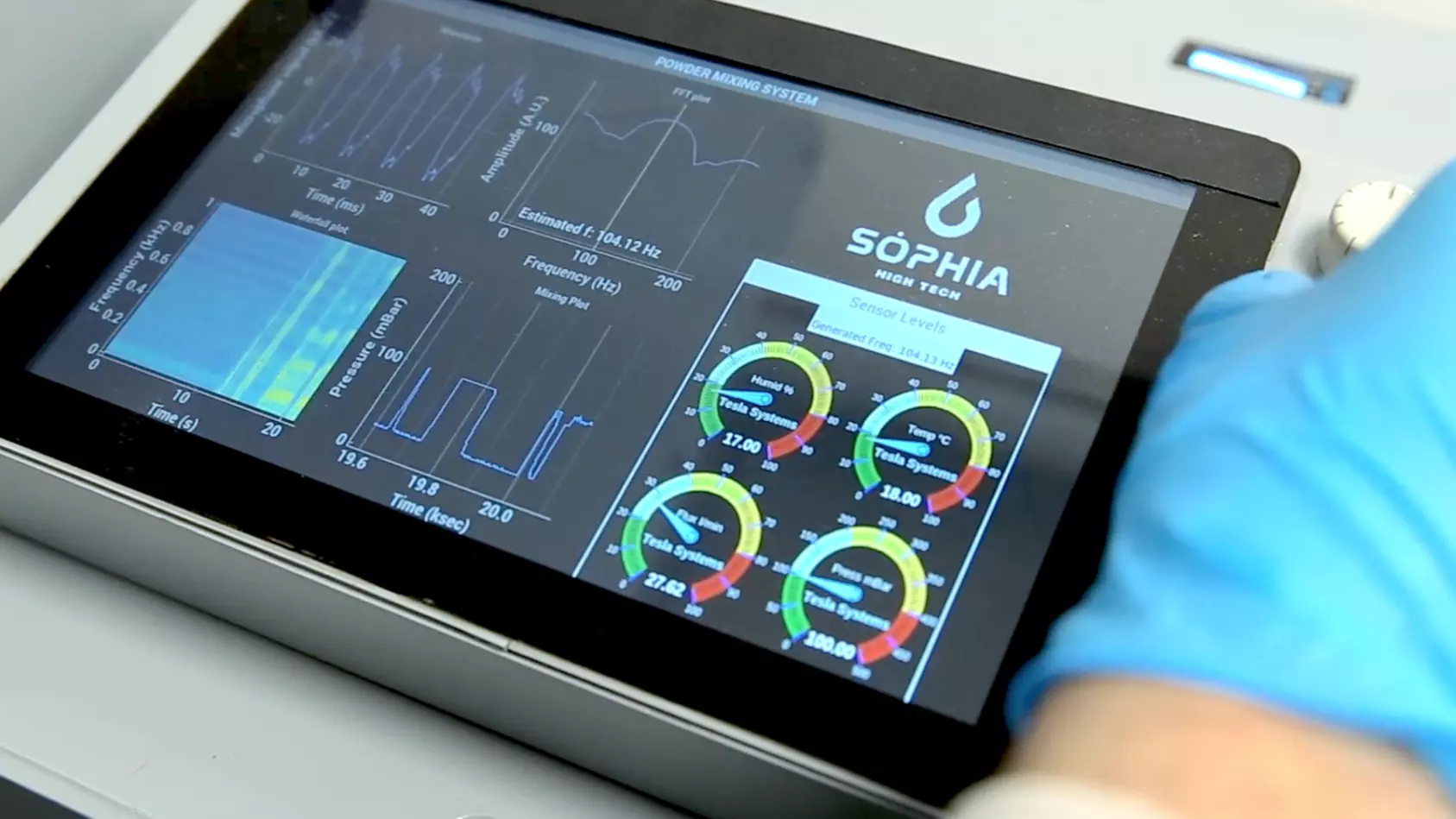

Le polveri, di materiali diversi, vengono caricate in un reattore sigillato. Nella camera viene insufflato gas inerte e le polveri entrano in uno stato di fluidificazione. Utilizzando un Le polveri, di diverso materiale, sono inseriti in un reattore di processo a tenuta. Il gas inerte viene soffiato nella camera e le polveri entrano in uno stato di fluidizzazione. Utilizzando un campo acustico, dimensionato in frequenza ed ampiezza, il flusso è eccitato. In tal modo l'azione energetica vince le forze di attrazione interparticellare, garantendo una miscela omogenea di polveri.

La ripetibilità è completamente garantita dal controllo dei parametri di processo.

La nuova miscela di polveri viene quindi utilizzata come materia prima nel processo di produzione additiva dello strato. Questo processo è utile per produrre geometrie complesse, ottimizzate nel comportamento del materiale, utilizzando sia polveri standard che miscelazioni personalizzate in base alle richieste tecniche.

La finitura e l’accoppiamento meccanico sono garantiti mediante lavorazione CNC.

POWMIX viene utilizzato per creare miscele di polveri completamente personalizzate da stampare utilizzando la produzione additiva (Selective Laser Melting – SLM) come processo produttivo. La principale innovazione è che le polveri, utilizzate come materia prima per la stampa 3D, sono composte da diversi materiali e non un solo materiale e quindi, insieme al processo SLM, si creano sia forme complesse che materiali unici. I principali vantaggi derivanti da questo approccio includono:

Questa metodologia è già stata ampiamente applicata per sviluppare e produrre componenti avanzati, ottimizzati in termini di forma e prestazioni. Questo processo permette di personalizzare il materiale ALM in base alle condizioni di lavoro degli articoli.